プレスブレーキ曲げ機は、主にプレートの直線曲げを行います。簡単な金型と加工装置を使用することで、金属板を特定の幾何学的形状にプレスすることができ、また、ストレッチ、パンチング、パンチング、および波形のプレスによって加工することもできます。実際の生産では、CNCプレスブレーキマシンは主に、金属ボックス、ボックスシェル、U字型ビーム、および長方形のさまざまな幾何学的形状の曲げを実現するために使用されます。その加工には、高い曲げ真直度、歯の跡、剥がれ、しわなどがないという利点があります。

CNC曲げ機製造技術の継続的な開発により、高い位置決め精度、利便性、ゼロアクティビティ外乱補償、加工製品の優れた一貫性などの利点は、板金製造会社の大多数によってますます支持されるようになりました。しかし、限られた要望で、曲げ機をより有効に活用し、その機能と利点を最大限に活用する方法が、CNCプレスブレーキ曲げ機を使用するメーカーが注意を払い、緊急に解決する必要がある問題になっています。 Zhongruiは、長期的な製造および使用プロセスにおいて、補助工具の追加、既存の金型の変形、および現場の柔軟な使用を通じて、曲げ機の機能を効果的に拡張し、経験を蓄積してきました。この記事では、ZhongruiのCNCプレスブレーキマシンDA66Tを例として取り上げ、使用するスキルを詳しく紹介します。

補助工具を追加する

プレスブレーキ工作機械を柔軟で使いやすくしたい場合は、補助工具を追加することが不可欠です。補助工具の増加は、CNC曲げ工作機械の加工範囲を拡大するだけでなく、加工効率を向上させることができます。

1)トランジションプレート(ラピッドモールド用のアシストミドルプレート)

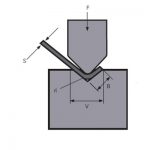

曲げ機の開口部の高さは、上部と下部の作業台の間の距離を指します。 CNC曲げ機DA66Tは開口部の高さが大きいため、処理範囲を広げるために大きな開口部を使用することを検討してください。図1に示すように、元のトランジションプレートに別のトランジションプレートを追加すると、パーツの側面曲げ高さが高くなり(最大85 mm)、側面曲げエッジが高い深い加工を実行できます。自作のトランジションボードは、ご自身の共通パーツに合わせてトランジションボードの幅をカスタマイズでき、両側の曲げエッジが大きい小幅パーツの加工に最適です。

2)フロントパネルの角

図2に示すように、機械の前面にはコーナーがあり、小さな部品を配置して部品の交換にかかる時間を短縮できます。同時に、小さなワークテーブルの処理と収集を容易にするために、小さなワークテーブルが設置されています。

カビを駆使する

CNCプレスブレーキ曲げ機の使用は、主に上下の金型に依存しています。金型の数が少なく、用途が柔軟でない場合、工作機械の加工範囲が大幅に制限されます。したがって、一定の条件下で、最適化された組み合わせと部分的な変換によって既存の金型の機能を最大化する方法は、すべての工作機械ユーザーが考えなければならない問題です。以下は、CNC曲げ機の金型を変更して使用する拡張機能です。

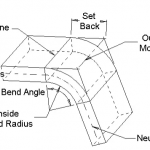

1)上型研削チップR

上型を長期間使用すると、先端の摩耗が不規則に変化します。金型の高さが変化し、曲げ精度は保証できません。研削、チップRの修正、より大きなV字型の溝とのマッチングにより、厚い板を折りたたむことができます。これにより、金型の耐用年数が延長されます。

2)レベリングを達成するためにスクラップ金型を変更します

複合曲げダイがない場合、デッドエッジをどのようにプレスするかという成形問題を解決することが一例です。デッドエッジは、2つの層が重なり合う曲がった形状であり、通常は補強に使用されます。一般的に、2mmを超えるボードにはプレスデッドエッジがほとんどありません。プレスデッドエッジは、複合曲げダイで成形する必要があり、成形するには2つ以上のプロセスに分割する必要があります。

一般的に使用される方法は、図3に示すように、複合曲げダイを使用することです。最初のステップでは、材料を30°に折り曲げ、2番目のステップでは、30°の曲げ角度を前端に配置します。複合モールド、および材料は行き止まりに折りたたまれます。ただし、複合曲げダイはなく、30°の鋭角曲げダイしかありません。複合曲げダイの最初のステップを既存の金型で完了します。2番目のステップでは別の方法しか見つかりません。 2番目のステップでは、上部と下部の金型は両方とも平らです。解析後、既存の二重V溝下型の中央部を平面部として使用でき、上型は平面を探します。既存のスクラップされた上型を取り出し、ナイフエッジをフラットスタイルに研削することで、デッドエッジをプレスする際の成形問題を解決します。

この変更された金型のセットを使用して、平らにすることもできます。実際の加工では、工作機械のオペレーターが、曲げエッジや曲げ寸法が等しくないなどの間違いを犯すことがあります。部品の表面要件が高くない場合、曲げエッジを平らにたたくだけで、部品をスクラップするのは残念です。ノックアウトは非常に手間がかかりますが、上記の金型の組み合わせを使用することで簡単に水平にすることができます。部品は手で上下の金型に簡単に押し付けられ、CNC曲げ機で平らにされます。

運用中のスキル

1)曲げ金型と加工材料の配置

計画を立てるときは、次の要素を考慮する必要があります。

a。同じ厚さの材料を一緒に配置します。

b。同じモデルの型を一緒に配置します。

c。似たような形の型が一緒に配置されています。

これにより、金型交換の時間と頻度を減らすことができます。

2)狭い部品と小さい部品の直角位置決め

曲げ部分が細くて長い場合、見つけにくいです。加工中、決定後の位置決めや曲がり部分が傾きやすい場合があります。したがって、図4で使用されている方法を使用して、金型を下型に接着して直角を確保します。このように曲げると、部品が傾きにくくなります。

3)三角形部分の曲げ

曲げ部分を曲げると、鋭角な部分がリアルールに近づきにくくなります。一般に、最小寸法L≤10mmの直後のルールの場合、位置決め装置を検討する必要があります。実際の作業では、設計やプロセスが無視されやすく、このような問題が頻繁に発生します。加工の際、部品のサイズに応じて、一枚が曲げダイに位置合わせされ、二重片が裏当てに位置合わせされていると判断されます。

4)薄板Rを追加します

お客様のニーズが異なるため、曲げエッジに必要なR値も異なります。加工の過程で、高い寸法精度を必要としない部品については、バッキングプレートを使用してR値を上げ、曲げた後に必要なR値が得られるようにします。設計要件に従って、RはVと内部Rの関係を指し、プレートの厚さを選択し、図5に示す形状に折ります。使用する場合は、クランプを使用して上型をクランプします。この方法は使いやすく、複数のレイヤーで使用できます。

5)単一部品および複数の金型設定

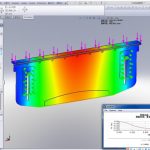

Zhongruiは、デモンストレーションとして2つの油圧シリンダーを備えたDA66TCNC曲げ機を使用しました。図6に示すマルチモールド設定を試してみました。つまり、同じモデルの上下のモールドを一度にセクションに取り付けます。これにより、パーツ全体の複数の曲げの処理を完了でき、モールドの取り付け時間を短縮できます。部品の繰り返しの取り扱い。現在、等高曲げアッパーダイが市場に出回っています。上型の高さはすべて均一で、同じテーブルで異なる形状の型を使用することもできます。このようにして、異なる金型のセグメント曲げを実行することが可能です。

6)代表的な部品のプログラム記録

代表的な部品を加工した後、加工パラメータを時間内に記録し、プログラムを部品図番号とともに曲げ機の保管場所に保管して、将来再利用できるようにし、シリーズを大幅に削減する必要があります。曲げる前の準備の。パーツ名、図面番号、グラフィックス、材料、および曲げパラメータの特定の設定を含むテーブルを作成することもできます。テーブルは鋼板、アルミ板、ステンレス板に分かれています。それぞれのタイプは、材料の厚さによって区別されます。典型的な部品を見つけるのにかかる時間が短縮されます。プロセスカードと組み合わせると、これは非常に完全な処理命令です。経験の浅い新入社員でも、プロンプトに従って部品を処理できます。

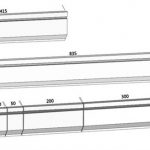

7)型の長さがセクションで曲がるのに十分ではありません

現場での加工では、金型の長さが曲げエッジよりも短いことがよくあります。多くの特殊な金型は固定製品の用途に応じて決定されるため、金型の長さが曲げエッジより短い場合は、セグメント曲げの方法が使用されます。型の長さが曲げエッジに近い場合は、曲げエッジに垂直なエッジを引き裂いてから、曲げエッジを必要なサイズにセクションごとに折ります。図7aは曲がった部分の左半分で、図7bは曲がった部分の右半分です。

8)バックゲージのスタッドを使用して配置する

曲がった部分のサイズが大きく、バックゲージを使用して配置すると、自重で部品が沈むことが多く、手持ち部分が短く、作業者がワークを持ちにくい。部品の水平を確保するために、オペレーターは、部品を手で水平な状態に保つために後部規則に配置する必要があります。したがって、このような部品を処理する場合は、2人のオペレーターを配置する必要があります。作業では、バックゲージを一定の大きさに下げることができ、バックゲージの鋲を使って位置決めし、部品をバックゲージに水平に配置することがわかりました。これにより、オペレーターの数が減るだけでなく、加工精度が効果的に保証されます。

9)深く閉じた形状の曲げ

実際の加工では、ディープクローズド形状の曲げ加工を柔軟に使用できます。クローズドタイプの深曲げダイがない場合、図7に示すように部品を曲げるときは、図8に示すクランプ状態を採用します。トランジションボードを分離すると、パーツの幅より少し距離が大きくなり、サイズも適度に配分され、一度に2つのパーツを曲げることができます。

上記で紹介した加工方法と技術は、製品に含まれる多数の類似部品の加工問題を解決することができ、複数の品種、小ロット、短い生産サイクルの製品の開発に非常に適しています。これらの方法により、工具費を節約できるだけでなく、製造および加工サイクルを短縮し、製造コストを削減し、製品の品質を向上させることができます。これらの加工方法と使用スキルは、同様の構造のCNCプレスブレーキ曲げ機にも適用および促進できます。