負荷が大きく、可動部の潤滑が不十分で、プレスブレーキ曲げ機の作業環境が複雑なため、可動部の摩耗やひずみが非常に発生しやすくなっています。この記事では、油圧プレス曲げ機の一般的な機械的故障とメンテナンスについて分析します。

障害1。スライダー速度変更点の休止時間が長い

1-1。シリンダーの上部キャビティが空気を吸い込み、圧力が長時間上昇します(自吸式パイプラインが漏れます)。

1-2。充填バルブまたは自吸式パイプラインの流量が少ないか、スライド速度が速すぎるため、針が吸引されます。

1-3。充填バルブが完全に閉じておらず、上部キャビティ内の圧力が低下します。

1-4。スローダウンバルブに通電した後、充填バルブを閉じると、上部キャビティがオイルを吸引できなくなります。

1-5。比例バルブの位置が間違っていると、開口部が異なり、同期がとれなくなります。

1-6。ファストダウン速度を下げて、テストが停止するかどうかを確認します。

1-7。ファストダウン圧力のサイズは、充填バルブの閉鎖に影響を及ぼし、ファストダウン圧力は排除されます。

1-8。作業を進める前に、遅延段階で圧力パラメータを調整します。

1-9。充填バルブ制御ラインのダンピングホールが小さすぎるため、圧力差が生じます。

1-10。 CNCシステムパラメータ(減速する前の遅延)。

1-11。 CNCシステムパラメータ(ゲインパラメータは低速で減少します)。

1-12。燃料タンクのオイルレベルが低すぎないか、充填口が浸水していないか、早送り時にシリンダー上部のキャビティが液体で満たされ、充填が不十分になっていないか確認してください。上記の理由により、タンクから充填ポートの5mm以上上にオイルを追加して、充填穴が完全に浸水するようにします。

1-13。充填バルブが完全に開いているかどうかを確認します。オイル汚染が原因の場合、充填バルブのバルブコアが柔軟で詰まっていないため、充填が不十分です。スプールを柔軟にするために、充填バルブを清掃して再取り付けする必要があります。

1-14。早送り速度が速すぎて、充填が不十分になっていないか確認してください。上記の理由により、システムパラメータを変更することで早送り速度を下げることができます。

障害2。スライダーが作動しているとき、下方向は垂直ではなく、異音がします。

この種の故障は、ガイドレールの長期間の使用、ガイドレールの異常な潤滑、および摩耗によるクリアランスの増加が原因です。ガイドレールプレッシャープレートの摩耗度を確認し、必要なクリアランスに合うように再調整する必要があります。摩耗の程度に応じて、ガイドレールプレスプレートを交換するかどうかを決定します。ひずみがひどい場合は交換が必要です。

2.1。元のプレッシャープレートにはプラスチックが貼り付けられています。貼り付けたプラスチックの硬さやガイドレールの貼り付け面に注意してください。削り取った後、貼り付け面が85%を超えていることを確認し、ジグザグの潤滑油タンクを開きます。

2.2。オリジナルのプレスプレートの内側には金属製のストッパーがあります。錫青銅板またはダクタイル鋳鉄を選択するには、接合面をグラインダーで処理し、接続ボルトを接合面より低くし、ジグザグの潤滑油溝を開きます。

障害3.バックゲージのサイズが両端で一貫していない

両端の誤差は小さく、2mm以内です。 X1 / X2メカニカルトランスミッション構造に不具合がないことを確認してください。指を調整することでエラーを解消できます。機械式トランスミッション構造(ベアリング、ボールねじ、リニアレール、トランスミッションホイール、トランスミッションベルトなど)に障害がない場合は、障害を取り除きます。並列処理の許容範囲内に再調整し、同期伝送デバイスを再インストールします。

故障4.両端でリアギアシャフトが動かない

バックゲージシャフトトランスミッションが故障する理由は、トランスミッションシャフトがタイミングベルトホイールから外れている、キーバー、またはタイミングベルトが滑り落ちているためである可能性があります。ストッパーシャフトドライバーとサーボモーターが故障しており、上部コンピューター制御システムが故障しています。このような障害は、障害の原因を確認および確認し、障害のあるコンポーネントを修理または交換して、障害を排除する必要があります。

故障5.オイルポンプの過度の騒音(加熱が速すぎる)、オイルポンプの損傷

5-1。オイルポンプのサクションラインが漏れているか、オイルタンクの液面が低すぎるため、オイルポンプが空になっています。

5-2。油温が低すぎ、油粘度が高すぎるため、吸油性が高くなります。

5-3。サクションポートのオイルフィルターが目詰まりしており、オイルが汚れています。

5-4。ノックによりポンプが破損(ポンプ装着時に負傷)します。

5-5。過度の軸方向の締め付け、モーターシャフト、オイルポンプシャフトなどのカップリングの取り付けの問題は同心ではありません。

5-6。ポンプを取り付けた後、ポンプは長時間逆転するか、試験機中に給油しません。

5-7。出口高圧オイルフィルターが詰まっているか、流量が標準に達していません。

5-8。オイルポンプが吸引します(オイルはありますが、オイルポンプの吸引ポートには空気があります)。

5-9。プランジャーポンプの場合、オイルリターンポートラインの高さが低く設定されている可能性があります。

5-10。 HOEBIGERオイルポンプの場合、空気が抜けている可能性があります。

5-11。油温が高すぎるため、粘度が低下します(60℃以内)。

5-12。作動油には水が含まれているため、高圧フィルターエレメントが詰まったり損傷したりする可能性があります。

障害6.スライダーの動きを遅くしない

6-1。電磁比例方向弁に電気信号があるかどうか、またはスプールに何らかの作用があるか、スタックしているかどうか。

6-2。システムは圧力をかけることができません。

6-3。充填バルブが詰まっている、または充填バルブのシールリングが漏れている。

6-4。スローバルブに電気信号があるか、スタックしているか。

6-5。背圧が高すぎるか、減速する圧力が低すぎます。

障害7.スライダーがゆっくり動くと、スライダーが振動し、揺れ、音がする

7-1。シリンダから排出される圧油には気泡が含まれています。

7-2。潤滑油の有無にかかわらず、スライドレールの摩擦力が大きすぎます。

7-3。ガイドプレートのはめあい面の隙間が大きい、または上下が不均一です。

7-4。ラックと作業台のレベルが適切に調整されていません。

7-5。バランスバルブがブロックされています。

7-6。クイックリリースバルブがオンになっていて開いているかどうかを確認します。

7-7。数値制御システムパラメータ(ゲイン)、またはワーク送り速度の設定が大きすぎます。

7-8。背圧弁が緩んでおり、両側の抵抗が異なります。

7-9。ソレノイド比例弁コイルにバイアスがかかっているかどうか、および比例弁の中立位置信号が正しいかどうか。

7-10。比例サーボ弁の信号が乱れているかどうかは、上記と同じです。

7-11。ピストンロッドはオイルシリンダーシールリングでしっかりとロックされており、抵抗が大きい(PTFEハードシールリングテストを変更)。

7-12。グレーティングルーラーに球面ワッシャーが取り付けられておらず、スライディングシートがスムーズに動かず、グレーティングルーラーの通信回線に問題があります。

7-13。圧力曲線が間違っている、作業中の圧力が十分ではありません。

7-14。充填バルブの圧力シールOリングにより、少量の漏れが発生します。

障害8.減速時の大きな同期偏差

8-1。同期検出システムの障害(格子スケール)。

8-2。比例方向弁。

8-3。クイックロアバルブの漏れ。

8-4。両側の背圧の大きなギャップ。

8-5。油温が低すぎます。

8-6。シリンダーの上部と下部のチャンバーのオイルストリング。

8-7。 CNCシステムパラメータ。

障害9.曲げ角度エラー

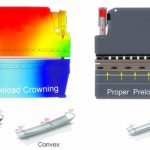

9-1。補正シリンダの補正たわみが大きく、ゼロ位置に完全に戻れないか確認してください。

9-2。クイッククランプが緩んでいないか確認してください。

9-3。各曲げの下死点に変化がないか確認してください。

9-4。弓形プレートが正しく取り付けられているか、ネジ穴が空いているかを確認してください。

9-5。シート自体の変化(厚さ、材質、応力)。

9-6。グレーティング定規は緩んでいますか?

9-7。不正確な位置決め精度:比例弁のゼロオフセット値は適切ですか?ポジショニングが下死点に到達できず、戻ることができません。

障害10.油圧ラインのオイル漏れまたはチューブの破裂

10-1。オイルパイプの取り付けが要件(延長長さ、パイプ直径、壁の厚さ、フェルール、ナットがきつすぎる、緩すぎる、曲げ半径など)を満たしているかどうかを確認します。

10-2。チューブに衝撃または振動があるかどうか。

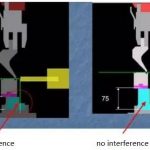

10-3。パイプラインが他のパイプラインと干渉または衝突していないか確認してください。

10-4。パイプラインはパイプクランプによって固定されていません。

障害11.油圧システムの設置および保守中の注意事項

11-1。塗料で密封されたバルブは、調整はもちろん、それ自体で分解してはなりません。

11-2。バルブは洗浄後は正常に機能します。新しいオイルと交換し、すぐにオイルタンクを洗浄する必要があります。

11-3。オイルポンプは、設置中に衝撃や衝撃を受けてはなりません。また、テストの前にオイルポンプに燃料を補給する必要があります。

11-4。各バルブを取り付けるときは、バルブ本体のみを輸送でき、電磁弁には触れないでください。