ステンレス製シンクの製造工程を簡単に紹介します。ステンレス製シンクの製造には、一般的に原材料の選択、製造プロセス、表面処理などが含まれます。一般に、これらの3つのステップが必要ですが、原材料の選択と製造および処理プロセスが最も重要です。

原材料の選択

現在、国内のステンレス鋼製シンクメーカーで一般的に使用されているステンレス鋼の材料は、0.8〜1.0mmの厚さのステンレス鋼プレートであり、シンクの製造に最適です。プレートが薄すぎると、シンクの耐用年数と強度に影響します。プレートが厚すぎると、洗った食器が傷つきやすくなります。

生産工程

ステンレス鋼の流し台には、溶接とワンタイムフォーミングの2つの主要な処理プロセスがあります。

1.溶接方法

溶接方法は、開先面と開先本体を別々に打ち抜き、両者を溶接で接続し、溶接面を充填して研磨する方法です。一般的に、正面の外観には溶接痕跡はありません。この製造および加工方法は、加工が簡単で、小型のパンチプレス装置と簡単な金型で実現できます。通常、0.5〜0.7mmのステンレス鋼板が使用されます。この加工方法は、製造工程での損失が少なく、コストも比較的低く抑えられます。したがって、この方法で製造されたステンレス鋼の流しの価格は比較的安い。現在、正規メーカーの製品である限り、溶接工程は数値制御波抵抗溶接で溶接されており、品質は合格です。 2つの方法があります:

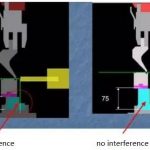

1)1つ目は、洗面器とパネルの周囲の溶接で、シーム溶接(底部溶接)とも呼ばれます。

その利点は、その美しい外観です。厳密な処理を行った後、溶接部を見つけるのは簡単ではなく、シンクの表面は平らで滑らかです。不利な点は、一部の消費者がその頑丈さを疑うことです。実際、現在の溶接技術は主にサブアーク溶接と最先端の数値制御抵抗溶接を含み、品質は合格しています。この溶接方法の欠点は、材料を大量に消費し、2枚の鋼板を打ち抜かなければならないことです。

2)もう1つは、2つの単一の洗面器を1つに突合せ溶接することで、突合せ溶接とも呼ばれます。

利点は、洗面器とパネルが一体的に引き伸ばされて形成され、丈夫で耐久性があることです。欠点は、溶接トレースが見やすく、平坦度がわずかに悪いことです。実際、一部のいわゆるワンステップダブルタンクシンクは、1つの材料から打ち抜かれていませんが、2つの単一の洗面器によって個別に溶接されています。購入すると、裏側から見える2つのシンクの真ん中にはんだ接合部があることに注意してください。 1つのプレートが2つのシンクに打ち抜かれます。そのような技術は世界にありません。突合せ溶接ポットで行う最も難しいことは、ポットの平らな表面を確保することです。それが保証されることができれば、それは本当に最良の方法です。全体のストレッチと同じ素材を使用しているため、結合ストレッチのストレッチ問題も解決できます。

シンクの溶接品質は、シンクの寿命に影響を与える最も重要な要素です。良好な溶接は錆やはんだ除去を防ぐことができます。溶接は、滑らかで、滑らかで、きつく、誤った溶接、錆び、バリがないようにする必要があります。深さが18cmを超えるすべてのダブルベイスンは溶接されています。二重流域タンクは同時に18cm以上伸びているため(タンクの全高ではなく、タンクの深さ)、処理技術の限界深さです。

2.ワンタイムフォーミングインテグラルストレッチング法(主にシングルグルーブに使用)

ステンレス鋼の流しを処理するこの方法は、材料のシート全体でできており、比較的高い処理装置と金型を必要とします。ワンタイムフォーミングはシートの高品質と延性を必要とするため、通常、厚さ0.8〜1mmのステンレス鋼板で打ち抜かれます。一体型の金型と輸入されたパンチプレス装置を使用してください。ワンショット成形法の製造ではシートの端の切断損失が大きく、金型や設備への投資が高いため、コストが高くなります。したがって、この方法で製造されたステンレス鋼の流しはより高価です。

ワンタイム成形の製造工程は非常に人気があり、その製造工程は困難です。この種の製造技術は非常に要求が厳しく、一体成形プロセスは特に重要なプロセスであり、高い鋼板材料を必要とします。さまざまな化学液体(洗剤、ステンレス鋼クリーナーなど)の腐食に耐えられない、洗面器本体の溶接によって引き起こされる漏れの問題を解決しました。しかし、プレートをシンクに流し込むことには、次のような多くの欠点があります。

1)形成されたシンクの全体的な厚さは不均一で、比較的薄く、ほとんどが約0.7mmです。この技術は現在克服されておらず、流しの底が薄すぎるので、より良い流域の厚さは0.8-1.0mmでなければなりません。

2)シンクを深くしすぎてはいけません。深すぎるため、流しの壁が薄くて壊れたり、浅すぎる水が飛び散りやすく、使いにくいです。

3)ストレッチングウォータータンクは、通常、1200度を超える温度での高温アニーリングを必要とします。このような処理の後、水タンクの剛性は自然に弱まり、水タンクの硬度は確実に損なわれます。

4)エッジ処理に関しては、全体的な引き伸ばされた盆地は一般的に単層フランジングです。一方では、設置作業員の手を切ることは非常に可能です。最も重要なことは、「補強リブ」がなく、重量が十分でないことです。同時に、水を封じ込める効果を出すことは難しい。

5)ストレッチパネル全体が平らになりにくい。

6)コストが高すぎる。材料とプロセスの要件が非常に高いため、単一の流域のコストは実質的に増加します。

ワンタイムフォーミングシンクの利点は、溶接盆地よりも材料が優れており、プロセスが複雑で、処理が難しいことです。流しを溶接する工程は簡単で、一度に板がうまく成形されないのですが、相対価格が少し安く、底板の厚みも一回成形に比べて厚くなります。簡単に言えば、溶接シンクとワンピースシンクの使用に違いはありません。ただし、プロセス上の理由により、一体型ステンレス鋼シンクを深くすることはできず、水しぶきの問題があります。一体型シンクの最大の利点は、洗面器の溶接ギャップがさまざまな化学液体(洗剤、ステンレス鋼クリーナーなど)によって腐食されないため、問題が漏れないことです。ただし、保証期間が長いため、この利点にはもはや利点がありません。

表面処理

ステンレス製シンクの表面処理プロセスには、現在4種類あります。1つはつや消し(ブラッシュ)、もう1つはサンドブラスト(マットパールシルバーの表面)、3つ目は研磨(ミラー)、4つ目はエンボス加工です。

1.フロスティング(伸線)

現在、ステンレス鋼の流し加工業界で最も広く使用されている表面処理プロセスは、フロスティング(伸線)です。一部のメーカーはフロスティングプロセスを非常に簡単に行っており、コストも低くなっています。砥石を使って磨くだけです。そのような顧客は、材料の表面にそれほど高い要件を持っていません。数回研磨すると、わずかな表面の欠陥がなくなります。

現在、無錫と浙江の一部のステンレス鋼流通ユニットは、全ロール油粉砕装置を導入しており、これにより、ステンレス鋼シンク処理企業の基準が引き上げられています。製品の表面品質にもっと注意を払う必要があります。もちろん、ロール全体のオイルミリングは、顧客が要求する表面処理スタイル、テクスチャの方向などを含む、材料の表面品質のテストでもあります。この処理で発生しやすい欠陥プロセスは、色差バンド、振動パターン、および処理中のベルトのシャットダウンまたは変更によって引き起こされるパターンのくぼみと深さです。

2.サンドブラスト(マットパールシルバー表面)

サンドブラスト後のステンレス鋼シンクの効果はパールマットです。油にくっつかず、とても綺麗です。この表面処理プロセスは、ヨーロッパで非常に人気があり、ファッショナブルです。一部の家電製品の表面処理では、ほとんどすべての輸出メーカーがこの処理スタイルを採用しています。サンドブラストは主にショットブラストガラスビーズを使用し、次に化学的表面処理を行います。

3.研磨(ミラー)

研磨(鏡)は、初期には広く使用されていた表面処理スタイルです。しかし、最初は手動研磨に頼っていたのか、後で機械研磨に頼っていたのかに関わらず、それは滑らかで反射性のある表面の追求でした。表面が平らであるほど、反射の度合いが高くなります。研磨は材料自体に高い要求があり、加工中に表面品質を制御することは困難であり、また傷がつきやすいです。そして久しぶりにミラー効果がなくなりました。

4.エンボス加工

エンボススタイルはエンボス素材で作られています。国内の製鉄所には在庫がなく、全製鉄所では生産技術がないため、コストが比較的高い。エンボス加工された素材は非常に耐摩耗性があります。個人的には、この素材の人気が他の表面処理素材と同じくらい人気があれば、市場でも認められると思います。

ステンレス鋼シンクの特定の成形プロセス

1.ストレッチフォーミング

1)機械:通常、プレートを伸ばすには、より大きなトン数の油圧プレス(200T)以上を使用します。

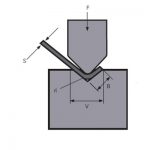

2)型:角度は真っ直ぐすぎてはならず、一般的にはφ10の真上にあり、構造は合理的でなければなりません。

3)材質:一般的に、プレートの厚さは0.8〜1.0mm以内である必要があります。この範囲を超えると、500T油圧プレスでも弱くなります。

4)熱処理:延伸後の内部応力を除去するために、延伸水タンク全体は一般に、通常1200度を超える温度での高温アニーリング処理を必要とします。

5)表面処理:伸線、研磨、研磨(通常は滑らか)。

6)工程:ダイにドローイングオイルを添加した後、プレートをスムーズに伸ばすことができ、成形後の焼鈍処理、表面処理が可能です。

2.ハンドモールディング

1)機械:一般的にプレスブレーキ曲げ機、成形には油圧プレス、溶接にはアルゴンアーク溶接機を使用します。

2)フィクスチャ:曲げフィクスチャ、油圧プレス金型。

3)材質:曲げ加工を採用しているため、板厚に制限はなく、経済性に応じて適度な厚みを採用しています。

4)溶接:材料の厚さに応じて、さまざまな溶接電流を選択できます。たとえば、1.2mmの場合は220A未満の溶接電流が使用されます。

5)表面処理:伸線、研磨、研磨(通常は滑らか)。

6)工程:通常、シートを曲げて成形し、次に折り紙のようにサイドシームを溶接し、最後に表面処理を行います。