1.さまざまな構造原理

2つのモデルの設計原理は異なり、曲げスライダーの両側で同期を確保するための構造が異なります。ねじり軸曲げ機は、ねじり軸を使用して左右のスイングロッドを接続してねじり軸を形成し、同期機構が両側のシリンダーを上下に動かすように強制するため、ねじり軸同期曲げ機は機械的な強制同期方式です。 、スライダーの平行度を自動調停で自動確認することはできません。

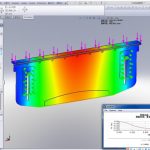

電気油圧式同期曲げ機は、スライダーとウォールプレートに磁気(光学)スケールを取り付けるためのものです。数値制御システムは、いつでも磁気(光学)スケールのフィードバック情報を介してスライダーの両側の同期を分析できます。エラーが発生した場合、数値制御システムは比例電気油圧サーボバルブを介して調整し、スライダーの両側のストロークを同期させます。数値制御システム、油圧制御バルブグループ、および磁気スケールは、電気油圧同期曲げ機のフィードバック閉ループ制御を構成します。

2.精度

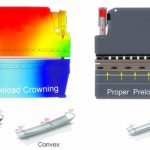

スライダーの平行度がワークピースの角度を決定します。ねじり軸同期曲げ機は、リアルタイムのエラーフィードバックなしにスライダーの同期を機械的に維持し、機械自体は自動調整を行うことができません。また、部分負荷能力が低い(ねじり軸同期曲げ機は、ねじり軸を使用して同期機構に両側のシリンダを上下に動かすように強制します。長期の部分負荷によりねじり軸が変形する場合。)、電気油圧式同期曲げ機は比例電気によるシステムです。液体バルブグループはスライダーの同期を制御し、磁気(光学)スケールはリアルタイムのエラーフィードバックを提供します。エラーが発生した場合、システムは比例バルブを介して調整し、スライダーの同期を維持します。

3.スピード

機械の動作速度を決定する2つのポイントがあります:(1)スライダー速度、(2)バックゲージ速度、(3)曲げステップ。

ねじり軸単気筒は低速の6:1または8:1シリンダーを使用し、電気油圧式単気筒は高速の13:1または15:1シリンダーを使用します。したがって、電気油圧式同期曲げ機の早送り速度と戻り速度は、ねじり同期曲げ機よりもはるかに高速です。

ねじり軸同期曲げ機のスライダーが下に動くと、速度は速減速と減速の機能がありますが、速減速と戻り速度はわずか80mm / sであり、高速と低速の切り替えはスムーズではありません。バックゲージの走行速度はわずか100mm / sです。

ワークを複数のステップで曲げる必要がある場合、ねじり軸同期曲げ機の各プロセスを個別に設定する必要があり、処理プロセスは非常に面倒です。しかし、電気油圧式同期機は、コンピューターを介して各ステップのプロセスを設定および保存でき、連続的に操作できるため、曲げステップの速度が大幅に向上し、作業効率が向上します。

電気油圧式同期曲げ機のスライダーが下がると、速度は減速と減速の機能を持ちます。ファストダウンとリターンの速度は200mm / sに達する可能性があり、高速と低速の変換はスムーズであるため、生産効率を大幅に向上させることができます。同時に、バックゲージの走行速度は300mm / sに達します。

4.強さ

独自の設計により、ねじり同期曲げ機は偏心荷重下で曲げることができません。偏心荷重で長時間曲げると、ねじり軸が変形します。電気油圧式同期CNC曲げ機にはそのような問題はありません。左右のY1軸とY2軸は独立して動作するため、部分的な負荷がかかった状態で曲げることができます。電気油圧式同期曲げ機の作業効率は、2〜3本のねじり軸同期曲げ機と同等です。